基于CFD方法的垂直起降飞行器气动设计与分析 (上)

引言

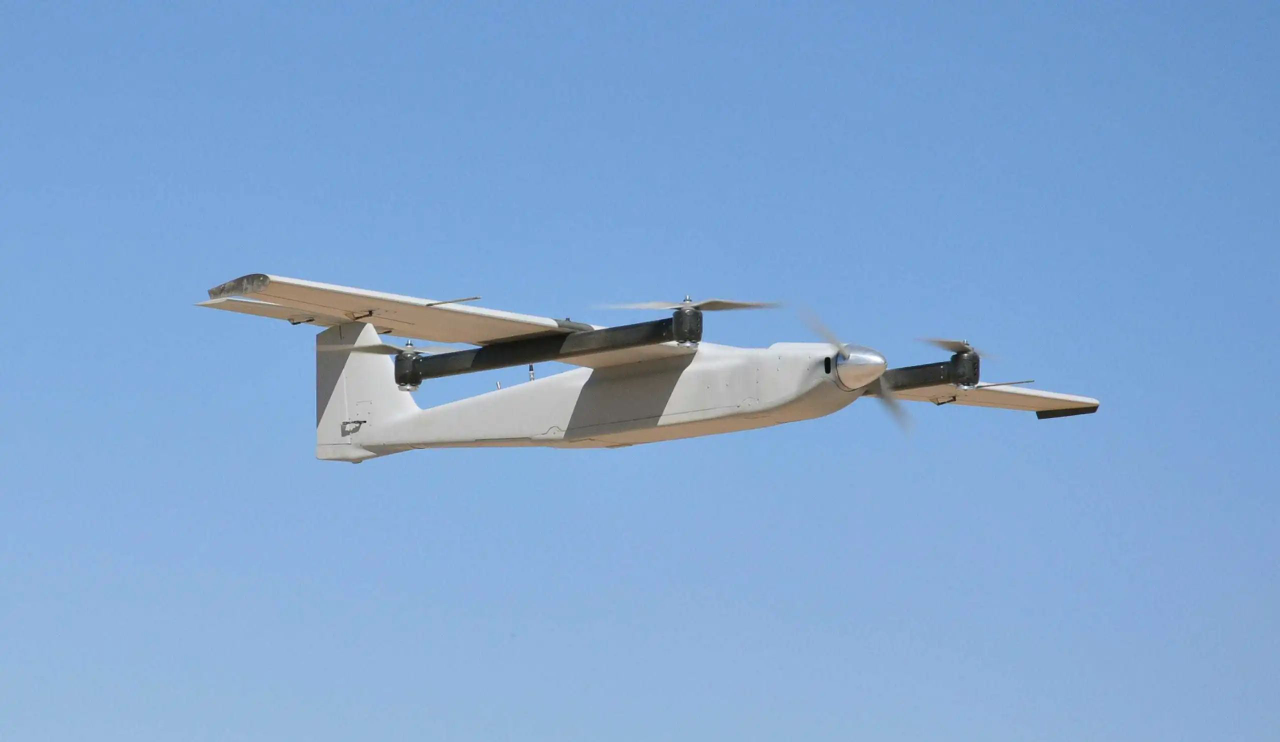

垂直起降飞行器是以直升机方式垂直起降,并能以固定翼飞机方式巡航的飞行器。与传统直升机相比,垂直起降飞行器巡航速度快、航程远;与固定翼飞行器相比,垂直起降飞行器不依赖跑道,能够定点悬停,所以垂直起降飞行器尤其适用于甲板起降和快速飞行的场合。

目前,要研究一种飞行器的气动特性,使用样机直接进行风洞试验有着较高的准确性和可信度,然而进行风洞试验需要较长的周期和较多的人力物力,对于有着尚不熟悉气动特性的新型飞行器设计而言,往往难以完成快速的迭代和优化。近年来,基于计算流体力学分析的仿真软件越来越成熟,使用仿真软件对飞行器外流场的数值模拟分析应用已十分广泛,其中最有代表性的为Fluent软件。为缩短开发周期,应用仿真软件对所设计的飞行器进行气动特性仿真分析,可在一定程度上反映出该飞行器在实际飞行中可能存在的特性和趋势,从而省去风洞试验高昂的成本和严格的环境要求。

垂直起降飞行器主要有垂直起降和固定翼两种飞行模式,相较于传统飞行器,该飞行器存在由垂直起降模式到固定翼模式转换的过渡过程。因此,刚过渡到固定翼模式时飞行器的气动特性最具典型,有必要进行详细研究,为后续气动设计的优化、结构设计以及控制系统设计提供依据。

基于升力发动机与倾转涵道复合式动力系统布局的垂直起降飞行器设计了一种合理的气动布局,并使用Fluent软件作为计算工具,用CFD理论对其转换为固定翼模式后的外流场进行数值模拟,并根据仿真结果对其气动特性进行分析。

飞行器总体设计

本研究旨在设计一种具有高机动性能的垂直起降飞机,作为舰载机,以垂直起降模式在甲板上快速起飞,然后过渡为固定翼模式高速飞往目标点,凭借高机动能力穿越防空火力网,到达目标点后围绕目标巡航或悬停执行任务,完成后返航并垂直降落。这就要求飞行器具有低阻力的气动外形,以及较快的姿态控制响应速度。

一、飞行器气动布局设计

飞行器的气动布局直接决定了该飞行器的飞行性能,以及飞行时的操纵特性,其内容主要包括机翼排布方式、机身外形、发动机位置,以及其他在飞行过程中对外部受到的空气动力产生影响的因素。根据飞行器设计需求的不同,可采用不同的气动布局以达到最好的飞行效益。现代主流飞机的气动布局有常规布局、鸭式布局、无尾布局、三翼面布局和飞翼布局等。选取不同的布局都有各自的特殊性和优缺点。

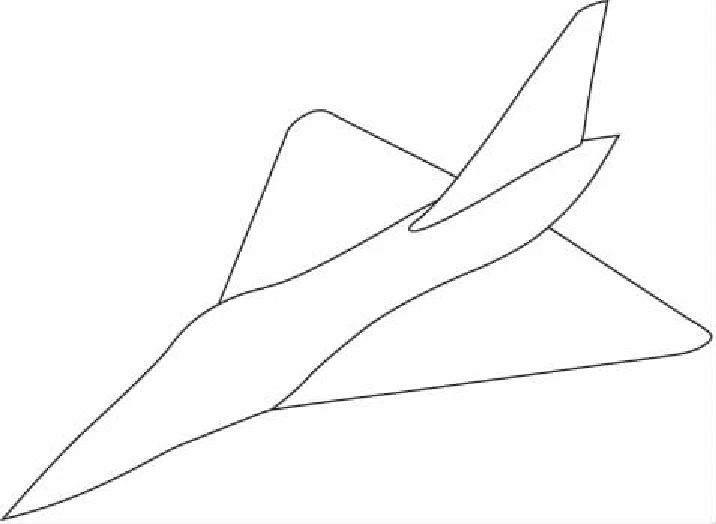

本研究设计的飞行器具有高速飞行、高机动性的要求,还增加了垂直起降结构,相较于常规的固定翼飞机增加了额外的重量,需要所选择的气动布局阻力较小,且能够承受该系统对机翼产生的弯曲载荷。结合本研究所设计飞行器的特点,采用无平尾三角翼气动布局,如图1所示。

无尾三角翼布局即没有平尾的气动布局。其基本优点为超音速阻力小、飞机重量轻,因为取消尾翼使全机质量更合理地沿机翼翼展分布,从而可以减小机翼弯曲载荷。另外,尾翼的取消可以明显减小飞机的气动阻力,同常规布局相比,其型阻可减小60%以上;取消尾翼之后将使飞机的目标特征尺寸大为减小,隐身性能得到极大提高;尾翼的取消同时减少了操纵面、作动器和液压系统,从而也改善了维修性,具有了更低的全寿命周期成本。

图1 飞行器气动布局示意图

采用该布局可以极大的平衡增加垂直起降系统带来的额外重量;大而宽厚的翼面有助于承受安装于机翼发动机产生的载荷;该布局阻力小的特点也有助于该飞行器的高速巡航。

二、飞行器动力系统布局

在垂直起降飞行器设计中,最典型的两种动力系统分别为倾转旋翼构型和倾转涵道构型。其中倾转旋翼构型发展较早,成熟度较高,最具代表性的即为“鱼鹰V-22”倾转旋翼飞机,但在调查研究该飞行器服役期间的多次事故后发现,倾转旋翼构型的飞机具有一些不可避免的缺陷:由于倾转旋翼受结构尺寸限制,只能用较小桨盘高转速运行,这导致在旋翼叶尖会形成强力涡流,在飞行器由垂直起降模式转换为固定翼模式的过渡过程中,容易发生螺旋桨陷入涡流而导致桨叶失速,从而丧失推力;同样在飞机降落时,下洗气流受地面效应的影响,也容易产生穿过桨盘的涡流,从而引发失速。

除上文提到的先天缺陷外,倾转旋翼构型的气动性能和响应特性也不满足本研究所设计飞行器的要求。首先,由于该构型飞机在固定翼模式下桨盘迎风面受阻力较大,来流速度较高时会发生螺旋桨效率下降甚至失效,无法满足飞行器高速飞行的要求;其次,与涵道发动机相比,由于倾转旋翼的桨盘直径和桨叶质量相对较大,导致其转动惯量较大,转速响应较慢,无法满足高机动性飞行时发动机差速配合的需求;最后,由于倾转旋翼在垂直起降模式下,桨盘后方滑流区域会与部分机翼和机身发生干涉,降低气动效率,影响飞行的稳定性。

相较于倾转旋翼构型,倾转涵道发动机由于桨叶包裹在涵道体中,具有先天抵抗叶尖涡流失速的能力,可以满足高速飞行的要求,相较于倾转旋翼更加可靠;此外,倾转涵道构型具有较大的推力体积比,在满足推力要求的前提下具有较小的体积,且具有流线型涵道外壳,对飞行器本身气动性能的影响相对较小;涵道桨叶体积更小,重量轻,转动惯量小,响应速度较快,可满足高机动性需求;由于涵道本身特性,还可利用涵道唇口额外获得推力,提高了发动机效率。

综合考虑,虽然倾转旋翼构型结构简单,具有较低的成本,但不满足本研究所设计飞行器高速飞行高机动性的要求,不予采用。

对于飞行器而言,中小型涵道发动机的技术难度并不高,且发展较为成熟,可直接作为单独模块进行替换维修。对于小型飞行器来说,还可以考虑采用电涵道,其成本极低,近年来技术发展已十分成熟,还具有优秀的动态响应能力。

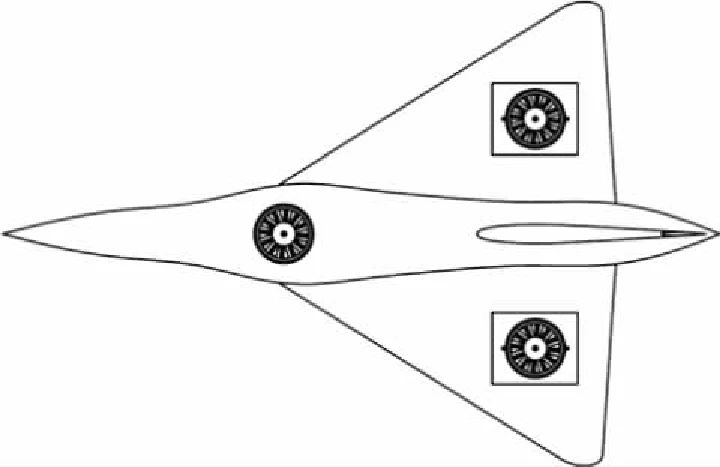

本研究设计的飞行器动力系统采用推力换向式双发倾转涵道与推力定向式升力发动机复合而成的构型。如图2、图3所示,双发倾转涵道分别位于两侧机翼的后缘中部,升力发动机位于机身的前侧轴线上,利用机身作为升力发动机的涵道,双发倾转涵道与升力发动机整体呈等腰三角形布局,倾转涵道间的连线为等腰三角形的底边。

图2所示为垂直起降模式,双发倾转涵道的轴线垂直于机身所在水平面,倾转涵道与升力发动机共同推动飞行器垂直起飞降落,飞行器通过两个涵道与升力发动机差动配合以产生调整机身俯仰和横滚姿态的力矩,通过双发倾转涵道之间倾转的角度差值产生调整机身航向姿态的力矩。飞行器的三台发动机直接产生飞行器的升力,机身水平速度很小,机翼几乎不产生升力。

由于鱼鹰飞机仅采用两个倾转旋翼,在俯仰方向上的稳定性主要靠其本身的静稳定性维持,机动性差,且对重心位置的要求极高,受外部扰动还可能出现绕俯仰轴摆动,影响飞行稳定性。本研究额外增加的升力发动机可与倾转涵道差速配合直接提供俯仰力矩,对其自由度产生约束,显著提升了飞行器俯仰方向的稳定性和机动性,还降低了对飞行器重心位置的敏感度。

图2 飞行器垂直起降模式示意图

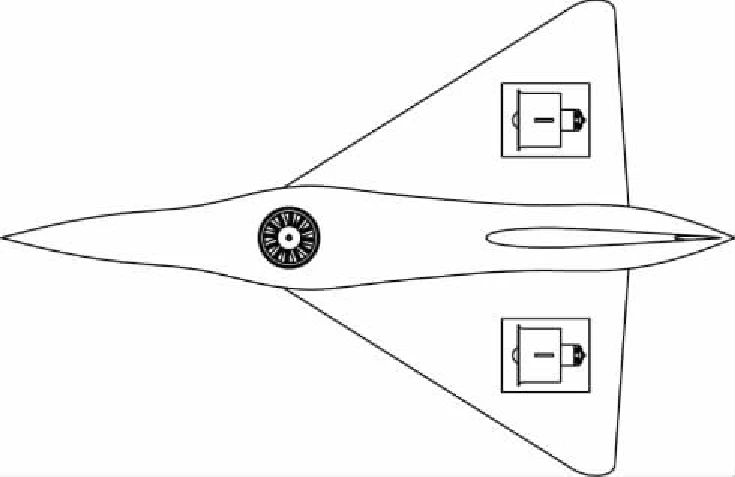

图3所示为固定翼模式,双发倾转涵道倾转向前,涵道轴线与机身轴线平行,产生向前飞行的推力,此时飞行器的升力主要由机翼提供,升力发动机处于关闭状态。在此模式下,飞行器依靠舵面和倾转涵道配合来完成复杂的机动动作。两个倾转涵道发动机产生推动机身产生向前飞行的推进力,机翼产生维持飞行的升力。

图3 飞行器固定翼模式示意图

在无尾三角翼布局中,机翼两侧舵面既可作为副翼,也可作为升降舵。在固定翼模式下巡航时,可由机翼两侧舵面的差动偏转来为飞行器提供俯仰和横滚的力矩,靠垂尾方向舵偏转来为飞行器提供偏航的力矩;但在极端情况下,飞行器做大机动动作时可能会导致舵效不足甚至失效,此时可由倾转涵道介入,直接靠两侧涵道差动偏转产生的矢量推力,为飞行器提供俯仰和横滚的力矩,还可以靠两侧涵道的差速配合,产生推力差,来提供飞行器的偏航力矩。即使是倾转涵道单发失效,仅靠一个涵道发动机依然可以满足以固定翼模式正常飞行的条件,机翼舵面可正常提供俯仰和横滚所需力矩,单发推力造成的偏航力矩可由方向舵配平,具有较强的冗余能力。

三、飞行器静稳定设计

本研究飞行器采用静稳定设计,采用静稳定设计可以大大提高飞行器的稳定性,甚至在没有任何飞行控制器的干预下飞行器也可自动保持飞行姿态的稳定。由于其自动趋于稳定姿态的特性,会导致一般飞行器在完成大机动动作时受限,机动性能下降。但是本研究飞行器可以通过倾转涵道发动机产生的矢量推力来弥补采用静稳定设计机动性方面的缺陷。由于静稳定设计要求飞行器的气动焦点AC位于重心GC之后,所以需要先验证该飞行器可以满足静稳定性设计的要求。

飞行器焦点的精确位置难以使用数学方法计算出,尤其是对于不规则的非常规气动布局,更是非常困难,所以工程中一般使用几何作图法对气动焦点先进行粗略的估计,而焦点的精确位置一般通过流体动力学仿真和风洞试验获得。

飞行器的焦点可通过机身焦点、机翼焦点、尾翼焦点合成,本项目设计的飞行器机翼焦点所占的权重最大,使用几何作图方法得出的机翼焦点可近似作为飞行器的焦点AC进行粗略的分析。

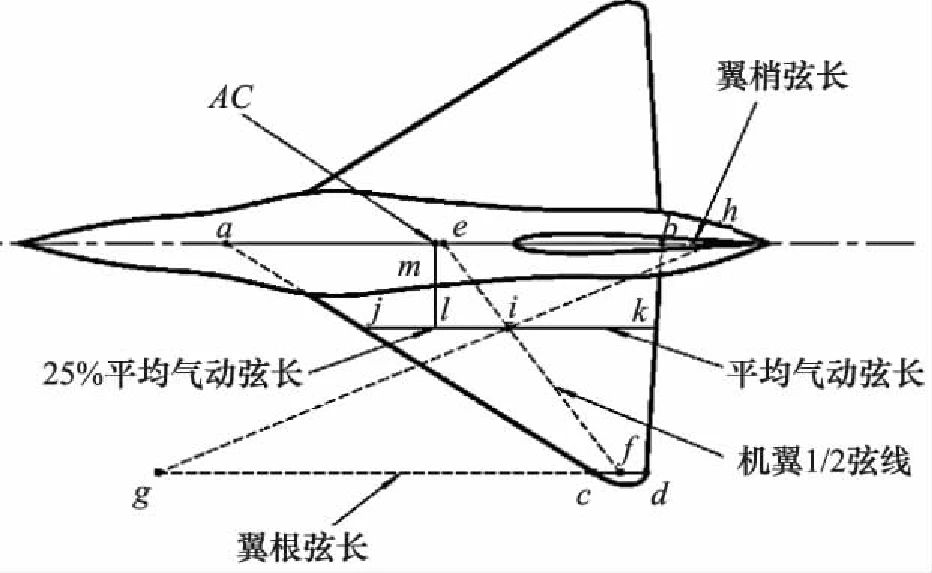

如图4所示,机翼的焦点可用图中所示的几何作图法进行粗略估计。先延长机翼前后缘的边线至机身中轴线,并分别交于点a、b,则ab长度即为机翼的翼根弦长;cd长度为机翼的翼梢弦长;连接ab与cd的中点,即可得到机翼的1/2弦线ef;在cd左侧延长直线至g,使cg的长度等于翼根弦长ab的长度;在ab的右侧延长直线至h,使bh的长度等于翼梢弦长cd的长度;连接gh,交ef于一点i,通过i做机翼的弦线jk,jk即为机翼的平均气动弦长,取jk的前25%段长度jl,过点l做平均气动弦长jk的垂线,交机身中轴线于点m,点m即为通过几何作图法粗略得到的机翼焦点,考虑到机身及垂直对气动焦点的影响,实际气动焦点应位于机翼焦点之后。

图4 机翼焦点位置估计

根据图4中几何作图法给出的机翼焦点AC的位置,可通过移动电池位置等方式配平重心GC至焦点AC之前,可满足静稳定设计要求和垂直起降控制系统要求。

四、飞行器总体参数

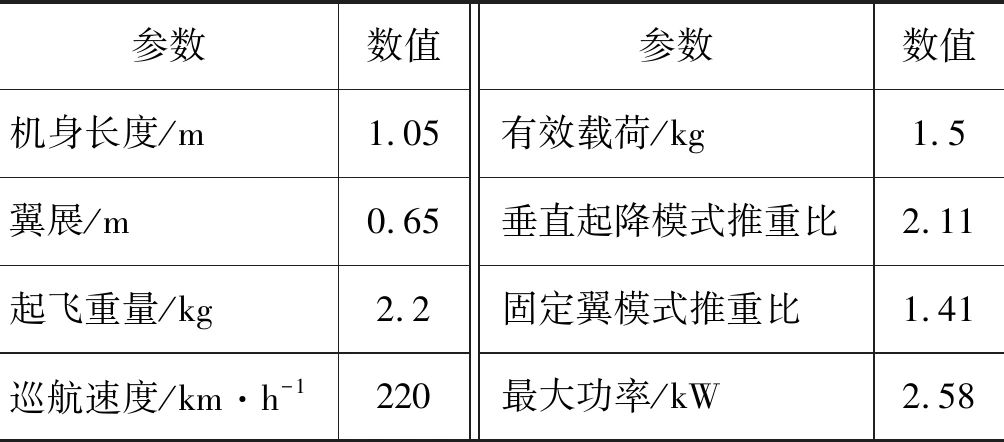

根据飞行器动力系统设计、气动布局设计和静稳定设计结果,所设计垂直起降飞行器主要参数如表1所示。

表1 飞行器主要技术参数表

数值模拟

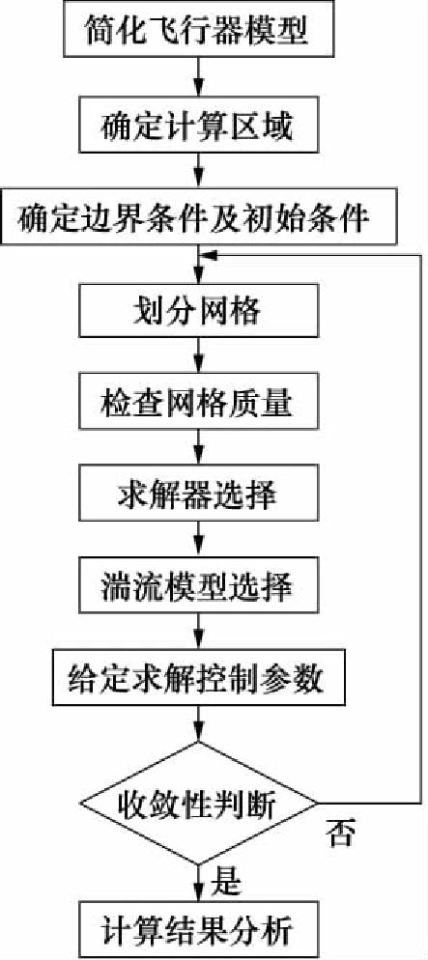

飞行器表面存在着大量不规则曲面,如果不进行预处理而直接进行网格划分会使得网格质量极差,还会大量增加计算时间,从而影响后面的仿真求解过程,甚至使仿真计算结果难以收敛。使用Fluent软件对飞行器进行仿真的步骤如图5所示。

图5 数值模拟流程图

为了合理利用计算资源,需要在保证计算机算力满足的前提下,尽可能增加网格数量,提高网格质量,从而提高仿真精度,同时还应将对仿真结果影响不大的结构优化处理,以将更多计算资源分配给需要的部分。因此,仿真前需要删去飞行器所有内部结构,以及表面的孔洞,微小结构部分等,使飞行器整体平顺,因为飞行器发动机仿真计算量极大,且与机身一同仿真难以收敛,因此将机身与发动机分开进行仿真。

仿真使用的湍流模型为Standard k-ε,该模型迭代速度快,与外流场状态的仿真很贴合。湍流中单位质量流体湍流动能的耗散率ε为各向同性的小尺度涡的机械能转化为热能的速率。在关于湍流动能k的方程基础上,引入耗散率ε的方程,形成k-ε两方程模型,称为Standard k-ε模型。其中,湍动能输运方程k方程是一个通过精确推导得出的精确方程;耗散方程ε方程是一个经验公式,是通过物理推理,数学上模拟相似原形方程得到的经验方程。

在标准k-ε模型中,k和ε是两个基本的未知量,与之对应的输运方程为: